Lepší vzduch pro Continental Barum

Continental Barum s. r. o. se sídlem v Otrokovicích je největší evropský výrobce pneumatik pro všechny druhy vozidel. V regionu má gumárenství dlouholetou tradici, kterou v roce 1932 započal Tomáš Baťa: začal tehdy vyrábět pláště pro nákladní vozidla, která jeho obuvnické zboží převážela po republice i dále. V roce 1972 byla slavnostně otevřena pneumatikárna v blízkých Otrokovicích, která zaměstnává přes 5 000 zaměstnanců. V tomto průmyslovém areálu se ročně vyrobí přes 21 milionů plášťů z kategorie osobních a lehkých nákladních a téměř 1,4 milionu nákladních a industriálních plášťů.

Jak to tam vypadalo?

Jedná se o 55 let starou, energeticky nevyhovující budovu o rozloze 35 hektarů, přičemž je rozdělená na vnější část, vnitřní část a spojovací chodbu. Střecha je rovná, z betonových monolitických panelů se starším typem střešní fólie. Na střeše jsou velké pultové světlíky, zdroj tepelných zisků budovy: při průběžné rekonstrukci, kterou procházejí, získávají střechu ze sendvičového panelu, zatímco u nezrekonstruovaných ji tvoří tepelně izolační voštinové desky z dřevotřísky a s povrchem ze střešní fólie. Boční strany jsou u zrekonstruovaných světlíků vyplněny skleněnými kopility, u nezrekonstruovaných pak původním drátosklem.

PRO BARUM JSME REALIZOVALI 4 PROJEKTY

2018: PILOTNÍ PROJEKT INSTALACE

LOKALITA: Konfekce – zalisování jednotlivých vrstev plášťů na sebe, předpříprava na vulkanizaci (finální spékání a vzorkování pneumatik). Otevřený prostor v bezprostřední blízkosti lisovny.

SPECIFIKA PROJEKTU: Statika budovy. Nemožnost instalace do střechy. Komplikovaná konstrukce střešních vazníků. Hustý layout výrobních technologii. Bezprostřední blízkost lisovny, která je zdrojem 1) extrémní tepelné zátěže, 2) vzdušného ropného aerosolu a dalších nečistot v důsledku vulkanizace a 3) intenzivního zápachu. Při lokálním snížení teploty bez dalších stavebních úprav přitom hrozilo přetahování teplejšího a znečištěnějšího vzduchu do řešeného prostoru a ovlivňovaní naměřených výsledků. Řešení limitovala předem definovaná horní hranice rozpočtu.

CÍL: Cílem pilotního projektu bylo odzkoušet funkčnost a efektivitu systému FAIRAIR s požadavky na snížení teploty o min. 5 °C při udržení prostorové relativní vlhkosti pod 60 %, jak vyžaduje technologický postup výroby.

POUŽITÁ TECHNOLOGIE: 4 ks adiabatických evaporizérů FAEV601 – na chlazení, 4 ks tepelných extraktorů FAEP900 – ke snížení teploty odtahem tepelné zátěže, 4 ks HVLS destratifikátorů FADS400WD – ke zvýšení cirkulace, snížení pocitové teploty a úspoře na vytápění v zimním období. A konečně 4 ks rosičů FAHUUX – k odstínění tepla, které by do řešeného prostoru bylo přetahováno z lisovny a zbytku otevřeného objektu. Celková energetická bilance: 15 kW, intenzita výměny vzduchu: 5x/h.

VÝSLEDEK: Snížení teploty o 6,6 °C při zachování relativní prostorové vlhkosti na úrovni 55 %.

2019: DOKONČENÍ CELÉHO PROSTORU KONFEKCE

Pilotní instalace splnila očekávání ke spokojenosti zadavatele a omezené investiční prostředky umožnily pokračovat alespoň instalací destratifikačních jednotek v celém prostoru konfekce. Cílem projektu bylo zlepšit pracovní prostředí pro stroje a pracovníky: zvýšit cirkulaci vzduchu a eliminovat nepříjemný vliv vysokých teplot, při kterých se pracovníci potili a měli vinou vzdušného proplachu provlhlé oblečení.

LOKALITA: Konfekce – zalisování jednotlivých vrstev plášťů na sebe, předpříprava na vulkanizaci (finální spékání a vzorkování pneumatik). Otevřený prostor v bezprostřední blízkosti lisovny.

SPECIFIKA PROJEKTU: Hustý layout výrobních technologií. Komplikovaná konstrukce střešních vazníků. Komplikovaná dosažitelnost míst instalace. Nutnost stihnout instalaci během 72 hodin v průběhu svátků.

CÍL: Zlepšení teplotních podmínek pro stroje a pracovníky. Eliminace odstávek výroby v důsledku přehřívání technologií. Rozředění koncentrace VOC (těkavých látek) a ropného areosolu vznikajícího vulkanizací gumy pneumatiky.

POUŽITÁ TECHNOLOGIE: 12 ks HVLS destratifikátorů: 8 ks FADS500WD + 4 ks FADS400WZ ke zvýšení velkoobjemové cirkulace vzduchu a k narušování teplotních vrstev. Celková energetická bilance: do 10,0 kW. Objem cirkulovaného vzduchu: 2 840 000 m3/h.

VÝSLEDEK: V letních měsících došlo ke snížení pocitové teploty o 4 °C a také ke zředění koncentrace VOC uvolňovaných z obrobků v důsledku výrobního procesu. V zimních měsících pak destratifikace zajišťovaná narušováním jednotlivých teplotních vrstev pomáhá šetřit náklady.

2019: CHLAZENÍ A VENTILACE LISOVNY CVT1

LOKALITA: Velká výrobní hala sloužící k lisování plášťů pro autobusy a nákladní automobily. Rozloha prostoru 150 x 35 metrů, výška stropu 9,5 metru. Teploty zde v zimních měsících dosahovaly běžně 35 °C, v letních měsících pak i 55 °C. To mělo za následek nejen nepříjemné pracovní prostředí pro pracovníky, ale také nespolehlivost strojů, hlavně rozvaděčových skříni řídících výrobní technolgie. Ty se často odstavovaly do poruchových režimů, čímž ovlivňovaly plynulost a výkonnost výroby a zároveň generovaly náklady na servisní práce.

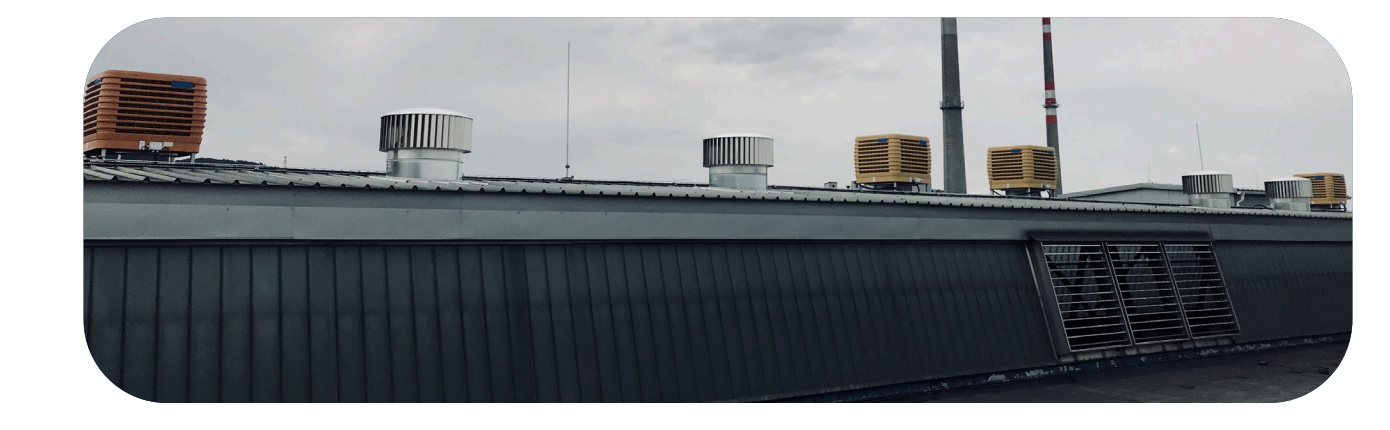

SPECIFIKA PROJEKTU: Střecha budovy a střechy jednotlivých světlíků si svou materiálovou skladbou vynutily tzv. boční instalaci (viz foto), která si vyžádala výrobu specifických, nadstandardně dimenzovaných VZT prvků, podpůrných konstrukcí a vstupního potrubí na míru. Ve světlících, do kterých měla být instalována technologie FAIRAIR, bylo původní výplň z drátoskla nutné nahradit moderním materiálem dibond.

CÍL: Snížit teplotu pod 50 °C a zamezit poruchovým odstávkám v řízení technologií. Zlepšit pracovní podmínky pro pracovníky. Udržet relativní vlhkost pod 60 %.

POUŽITÁ TECHNOLOGIE: Hybridní extraktory tepla FAEP900 (7 ks) k intenzivnímu odtahu tepelné zátěže, zplodin, kouře, pachů a VOC + adiabatické chlazení FAEV601 (7 ks). Celková energetická bilance: do 12,5 kW. Intenzita výměny vzduchu: 3,5x/h.

VÝSLEDEK: Snížení teploty v zimních měsících na 29 °C oproti původním 35 °C a v letních měsících na 35 °C oproti původním 55 °C.

2020: VZDUCHOVÁ BARIÉRA

LOKALITA: Vstup do foyer hlavní administrativní budovy, kudy při každé výměně směny projde 500 osob.

SPECIFIKA PROJEKTU: Zabudování jednotky vzduchové bariéry do designového rámu lemujícího 4 ks vstupních dveří. Kooperace instalačních prací s dodavatelem posuvných dveří. Extrémně krátký termín dodání.

CÍL: Dokonalé oddělení vnitřního prostoru od venkovního, aby na recepci nevnikal chladný vzduch, a zároveň přerušení prudkého průvanu: administrativní budova má třináct pater a její otevřené evakuační schodiště spolu s dlouhou chodbou za recepcí vytvářelo rychlé termodynamické proudění.

POUŽITÁ TECHNOLOGIE: Vzduchová bariéra studená FBDS72, sloužící k dokonalému oddělení vnitřního a venkovního prostoru s ∆T 1 °C v důsledku laminárního proudění.

VÝSLEDEK: Zlepšení tepelného komfortu ve foyer. Recepční při výměně směn nestojí v průvanu a v zimě.